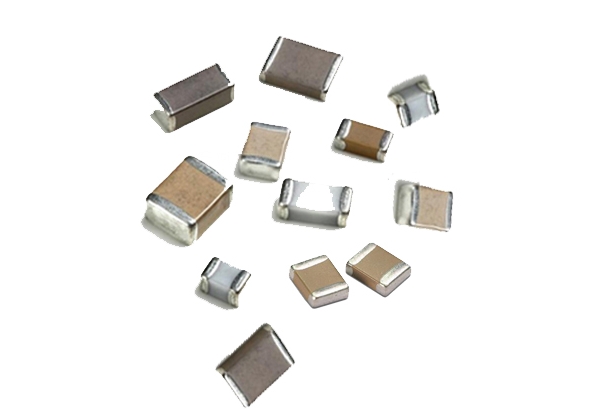

新能源車載設備輕量化:車規電容的‘小體積大容量’突破路徑

在新能源車向高電壓平臺(如800V)與長續航里程發展的進程中,車載設備的輕量化已成為行業剛需。作為電源系統的核心元件,車規電容的“小體積大容量”技術突破,直接關乎整車重量、能效與可靠性。東莞市平尚電子科技有限公司(平尚科技)通過AEC-Q200與IATF 16949雙認證體系,以材料創新與工藝革新為支點,為新能源車輕量化提供了從設計到量產的閉環技術路徑。

輕量化挑戰:能量密度與體積的博弈

新能源車的電驅系統、域控制器及高壓快充模塊需在有限空間內集成更高容值的電容,以應對瞬時大電流需求(如200A/μs的充電脈沖)。傳統電解電容因體積大、重量高(如35V/1000μF電容體積達10mm×10mm),難以滿足輕量化需求。平尚科技采用多層陶瓷堆疊(MLCC)與銅鎳復合電極技術,將電容容值密度提升至25μF/mm3,體積縮小60%。例如,某客戶800V高壓平臺的DC-Link電容模塊,通過平尚科技的微型化方案,重量從320g降至220g,系統能效提升5%。

AEC-Q200認證:材料革新與可靠性驗證

平尚科技的“小體積大容量”電容嚴格遵循AEC-Q200標準,通過三大技術路徑實現車規級可靠性:

納米材料應用:采用稀土摻雜鈦酸鍶基陶瓷介質,介電常數提升至4000(傳統材料僅2000),相同體積下容值翻倍,且高溫(150℃)容量衰減≤±3%;

三維堆疊工藝:通過硅通孔(TSV)技術垂直堆疊16層介質層,容值達100μF的電容體積僅為5mm×5mm×1mm,較傳統封裝節省70%空間;

抗機械應力設計:銅基板倒裝焊接與環氧樹脂緩沖封裝,通過50G隨機振動(ISO 16750-3)與2000次溫度循環(-55℃?150℃)測試,引腳斷裂率<0.001%。

平尚科技方案:從實驗室到量產落地

平尚科技構建“輕量化電容全場景測試體系”,覆蓋新能源車極端工況驗證:

高壓脈沖測試:模擬800V平臺下1000A/μs的充放電脈沖,電容耐壓能力達額定值2倍(如50V電容耐受100V瞬態沖擊);

高溫高濕老化:在雙85環境(85℃/85%濕度)中連續運行5000小時,容值漂移<±2%,ESR(等效串聯電阻)穩定在5mΩ@100kHz;

輕量化效能評估:通過拓撲優化與仿真,將某客戶OBC(車載充電機)的電容數量從120顆減至70顆,模塊總重量降低30%,功率密度提升至8kW/L。

以某頭部新能源車企的域控制器項目為例,其電源模塊因電容體積過大導致散熱效率低下,平尚科技通過高密度電容陣列(01005封裝)與嵌入式散熱設計,將PCB面積壓縮40%,溫升降低15℃,并通過ASPICE L2級功能安全認證。

未來趨勢:智能化與固態化融合

為應對下一代新能源車的碳化硅(SiC)電驅與超充需求,平尚科技研發集成健康監測功能的智能電容。其內置微型傳感器可實時反饋電容ESR、容值及溫度數據,并通過CAN總線實現預測性維護。同時,固態-液態混合電容的ESR進一步降至2mΩ@100kHz,體積較傳統產品縮小50%,為1000V高壓平臺與無線充電模塊提供高可靠支持。

在新能源車輕量化與高壓化并行的技術浪潮中,平尚科技通過AEC-Q200與IATF 16949雙認證的“小體積大容量”電容,為行業定義了高能量密度與可靠性的新標準。從納米材料到三維堆疊,平尚科技正以創新實力推動車載電容的極限突破,為全球新能源車的能效革命與可持續發展奠定硬件基石。