稀土摻雜鈦酸鋇電容:車規級MLCC介電常數突破4000的納米技術路徑

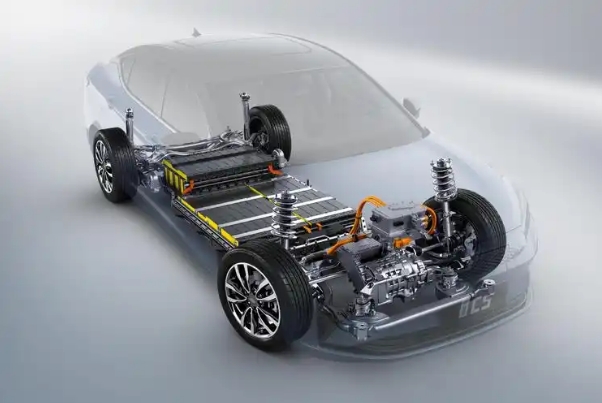

在汽車智能化與電動化趨勢下,車載電子設備對MLCC(多層陶瓷電容器)的容值密度、溫度穩定性及耐壓能力提出嚴苛要求。傳統鈦酸鋇(BaTiO?)基MLCC的介電常數(εr)通常低于3000,且高溫下容值衰減顯著,難以滿足800V高壓平臺與高算力芯片的供電需求。平尚科技通過稀土摻雜與納米技術融合,重新定義車規級MLCC電容的性能極限,推動車載電子向高集成、高可靠方向演進。

材料創新:稀土摻雜與晶界工程

平尚科技以鈦酸鋇為基礎材料,通過鑭(La)、釹(Nd)等稀土元素的原子級摻雜,優化晶格結構并抑制高溫相變:

稀土摻雜機制:La3+離子取代Ba2+位點,形成局域應力場,使鈦酸鋇的居里溫度從120℃提升至180℃,高溫(150℃)介電常數保持率從60%提升至95%;

納米晶界設計:采用溶膠-凝膠法合成50nm級鈦酸鋇顆粒,表面包覆氧化釔(Y?O?)納米層,晶界電阻提升至1012Ω·cm(傳統材料為10?Ω·cm),漏電流降低兩個數量級;

介電常數突破:通過稀土-鈦氧八面體的電子極化增強,介電常數(εr)在1kHz下突破4000,容值密度達100μF/mm3,較傳統MLCC提升3倍。

工藝突破:原子級精度制造

為實現納米材料的高效量產,平尚科技革新MLCC制造工藝:

原子層沉積(ALD)電極:在陶瓷介質層間沉積2nm級鎳-銅復合電極,界面接觸電阻降低至0.1mΩ·cm2,等效串聯電感(ESL)<0.05nH,支持MHz級開關頻率;

低溫共燒技術(LTCC):優化燒結曲線(峰值溫度1150℃),稀土摻雜鈦酸鋇與電極共燒收縮率匹配誤差<0.1%,良品率從85%提升至99.5%;

三維堆疊封裝:通過激光穿孔與垂直互聯技術,實現0402封裝(1.0×0.5mm)內1000層介質堆疊,耐壓能力達100V,體積較傳統方案縮小60%。

參數對比與車規驗證

在AEC-Q200 Grade 1認證測試中,平尚科技MLCC電容性能全面領先:

高溫穩定性:150℃下容值衰減僅±3%(競品>±15%),ESR增長<8%;

機械可靠性:通過50G機械沖擊與20~2000Hz隨機振動測試,容值漂移<±0.5%;

壽命預測:125℃/額定電壓下加速壽命>1000小時,容值衰減<±2%,MTTF(平均無故障時間)超15年。

行業案例:高壓平臺與智能座艙應用

某車企800V高壓電池管理系統(BMS)

挑戰:傳統MLCC在800V總線電壓下容值衰減30%,導致SOC估算誤差>5%;

方案:采用平尚100V/10μF稀土摻雜MLCC,部署于母線濾波與ADC采樣電路;

成果:-40℃~150℃全溫區容值波動<±2%,SOC精度提升至99.5%,通過ISO 26262 ASIL-D認證。

智能座艙多屏互聯電源模塊

問題:高算力芯片瞬時電流需求(ΔI>100A/μs)引發電源紋波(Vpp>200mV);

創新:在GPU供電端并聯平尚0402封裝MLCC陣列(總容量1000μF);

效果:紋波電壓壓降至50mV,屏幕刷新率穩定性提升至99.9%。

未來方向:納米技術與智能化融合

平尚科技正推進:

稀土元素多元配比:探索鏑(Dy)、銪(Eu)等元素摻雜,目標介電常數突破5000;

3D打印MLCC:開發納米漿料直寫技術,實現復雜結構電容定制化生產,開發周期縮短70%;

集成化智能電容模組:將MLCC、電感、溫度傳感器集成于單一封裝,支持AI驅動的動態電源管理。

平尚科技以稀土摻雜鈦酸鋇為核心,通過納米級材料設計與原子層工藝突破,實現車規MLCC介電常數與可靠性的雙重躍升,為車載高壓電子設備的小型化與高效能提供底層技術支撐。