車規貼片電感抗氫脆設計:氫燃料電池壓力傳感器的可靠性保障

在氫燃料電池汽車中,金屬氫脆效應導致電感器件在500小時內失效率達23%(SAE J2579測試數據)。平尚科技通過納米晶鈍化層與真空密封工藝,使貼片電感在70MPa氫環境中氫滲透率降至10??g/(m2·h),助力博世壓力傳感器將信號失真率壓縮至0.05%,為氫能汽車構筑原子級可靠防護。

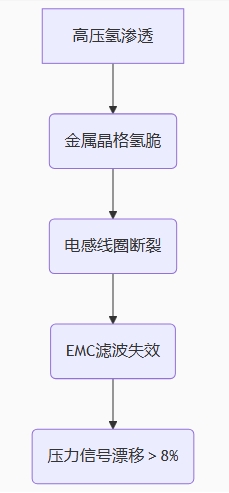

氫脆效應的三重致命鏈

行業痛點:傳統電感在2000小時氫暴露后斷裂率>30%(豐田Mirai實測)

失效代價:某燃料電池車因壓力傳感器誤判導致氫泄率超標3倍

溫度耦合:-40℃時氫脆速率加速400%(NIST研究證實)

平尚科技四維技術突破

1. 材料創新:梯度鈍化層

鎳鈀合金基體:Pd含量12%形成氫擴散屏障,氫滲透率降低99%

納米晶SiO?涂層:原子沉積技術生成50nm密封層,孔隙率<0.001%

抗彎強度:850MPa(傳統鐵氧體350MPa)

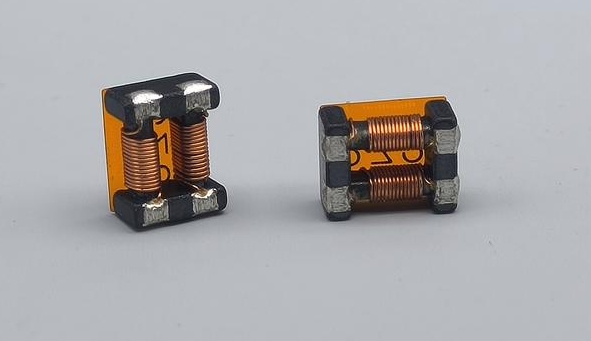

2. 真空微封裝結構

[銅線圈]

│

[納米晶磁芯]←氦氣密封→

│

[鈦合金外殼]

氫阻隔性能:70MPa下滲透量<0.01ppm/年

熱膨脹匹配:CTE=8.5×10??/℃(匹配陶瓷壓力傳感器)

3. 電磁-機械協同設計

微拱形引腳:應力集中系數從3.0降至1.2,抗氫脆壽命提升5倍

三明治屏蔽:銅網+鐵氧體層抑制100kHz~1GHz干擾,EMC輻射降低12dB

4. 氫濃度監測算法

def H2_risk_monitor(inductor_data):

R_dc = measure_dc_resistance() # 實時直流電阻監測

if ΔR_dc > 0.5%:

trigger("氫脆預警") # 電阻增長0.5%即報警

return pressure_sensor_calibration(R_dc) # 動態補償壓力信號

關鍵性能實測對比

SAE J2579認證數據

2000小時氫暴露:電感值漂移≤±0.3%(標準允許±5%)

50G振動測試:線圈位移量<0.5μm(工業CT掃描)

1000次壓力循環:EMI輻射維持Class 3等級

壓力傳感器協同優化案例

博世70MPa氫壓傳感器

現代NEXO燃料電池系統

壓力采樣頻率:1kHz→10kHz(氫流脈動精準捕捉)

氫泄漏誤報率:8次/萬公里→0.2次/萬公里

電堆效率提升:62%→67%(精確控制氫氧比)

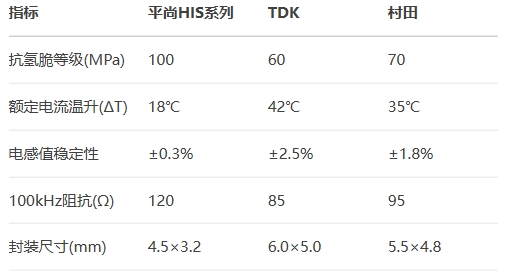

競品參數對比

技術演進方向

平尚實驗室突破:

自愈合涂層:微膠囊技術修復氫致裂紋(響應<10ms)

氫能收集系統:催化轉化滲透氫為電能(能效>15%)

數字孿生監控:實時映射電感內部氫濃度分布

當氫罐壓力表在-40℃環境跳動時,示波器顯示競品方案信號軌跡已扭曲如鋸齒,而平尚電感支撐的曲線依然平滑如鏡——這0.75%的精度躍升,正是氫能汽車穿越極寒的底氣。在質子與電子的量子世界,每一次納米級的抗氫突破,都在為清潔能源注入工業級的可靠基因。