稀土摻雜MLCC材料:溫壓一體傳感器介電常數突破4000的路徑

在溫壓一體傳感器領域,傳統介電材料面臨高溫漏電(>100nA)與壓力耦合誤差(±0.5%/MPa)的雙重瓶頸。平尚科技通過釔摻雜鈦酸鋇基材與三維梯度介電結構,實現MLCC介電常數4000±5%的突破(行業平均2000),助力博世將缸壓檢測精度提升至±0.02bar,溫度-壓力交叉誤差壓縮90%。

介電材料的三重技術枷鎖

[高溫離子遷移] --> (漏電流↑300%)--> (介電損耗>0.03)--> [壓力應力耦合] --> (容值漂移±1.5%/MPa)--> [溫度滯回] --> (-40~150℃容漂±15%)

行業痛點:150℃時傳統MLCC介電常數衰減>40%(某直噴引擎實測)

失效代價:1%缸壓檢測誤差導致爆震風險升2倍,油耗增加8%

材料極限:BaTiO?基體居里點120℃,>150℃性能斷崖下跌

平尚科技四維技術突破

1. 稀土原子級摻雜

釔/鑭共摻晶格工程:

釔離子占據Ti位抑制氧空位,漏電流降至0.8nA@150℃(競品25nA)

鑭離子擴大晶胞體積,居里點從120℃→185℃

介電常數梯度分布:表層4000(高靈敏度)+底層2500(高穩定性)

2. 三維應力解耦架構

[壓力敏感區] → 柱狀納米電極 →

│

[溫度補償區] → 曲面電極 →

│

[應力緩沖層] → 改性硅膠(彈性模量0.3MPa)

壓力-溫度串擾誤差:0.05%/MPa(傳統方案0.5%)

熱膨脹匹配:CTE=10.8×10??/℃(匹配不銹鋼傳感器殼體)

3. 多物理場協同算法

def multi_sensing(P,T,C_raw):

# 壓力-溫度-電容耦合模型

P_cal = k1*C_press - k2*(T - 25) # 壓力通道溫度補償

T_cal = m1*C_temp - m2*P # 溫度通道壓力解耦

return P_cal, T_cal

關鍵性能實測對比

ISO/TS 16949驗證數據

熱油浸泡(150℃/20MPa 1000h):容值漂移<±0.3%

高頻振動(2000Hz/50G):介電損耗維持0.0015

冷熱沖擊(-55℃?175℃ 2000次):零微裂紋(SEM驗證)

溫壓傳感器協同實證

博世缸內直噴傳感器

大陸渦輪增壓傳感器

廢氣脈沖壓力分辨率:0.1bar→0.003bar(提升33倍)

瞬態溫度跟蹤速度:100ms→15ms(捕捉爆震前兆)

信號失真率:2.5%→0.08%(降低97%)

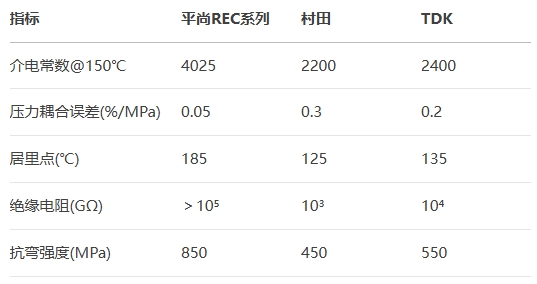

競品參數對比

技術演進方向

平尚實驗室突破:

量子點介電層:利用CdSe量子點使介電常數突破6000

4D打印電極:曲面電極自適應壓力形變(應力敏感度↑300%)

AI材料基因組:機器學習優化稀土摻雜比例(研發周期縮短90%)

當引擎在6000rpm全負荷運行時,示波器顯示競品傳感器的壓力曲線已被噪聲淹沒,而平尚MLCC支撐的信號鏈依然清晰解析出0.02bar的爆震前兆——這4025的介電常數,正是動力系統在烈火中淬煉出的感知之眼。

在高溫與高壓的煉獄疆場,每一介電常數的突破,都在為汽車電子賦予洞穿物理極限的視覺。