合金電阻抗硫化工藝:高壓平臺電流檢測傳感器的長效可靠性

在高壓平臺電流傳感系統中,硫化腐蝕導致的電阻失效占BMS故障率的42%(SAE J3087報告)。平尚科技通過鎳基復合鍍層與真空納米封裝工藝,使車規合金電阻硫化腐蝕速率降至0.0003mm/年(傳統方案0.05mm/年),助力寧德時代麒麟電池將電流采樣精度穩定在±0.05%,為800V平臺構筑十年長效防護屏障。

硫化腐蝕的三重失效鏈

A[電池釋放H?S] --> B(銅電極生成Cu?S)

B --> C(阻值漂移>15%)

C --> D[熱斑效應] --> E(溫度采樣失真±3℃)

E --> F[壽命衰減] --> G(500小時后永久失效)

行業痛點:傳統電阻在含硫環境96小時漂移>10%(某800V車型實測)

失效代價:1%電流誤差引發SOC偏差2%,電池過充風險升3倍

溫濕耦合:85℃/85%RH下腐蝕速率加速400%

平尚科技四維防護體系

1. 材料基因革命

鎳鈀合金基體(Ni:Pd=88:12):

硫擴散系數降至10?1?cm2/s(銅的1/1000)

抗彎強度提升至950MPa(傳統錳銅合金350MPa)

納米Al?O?密封層:原子沉積技術生成50nm防護膜,孔隙率<0.001%

2. 真空納米封裝結構

[電阻體]

│

[納米晶過渡層]→熱膨脹匹配

│

[鈦合金外殼]←激光封焊→氦泄漏率<5×10??Pa·m3/s

熱阻優化:0.5K/W(自熱溫升降低15℃)

三防能力:通過ISO 16750-5鹽霧/硫化/濕熱三重認證

3. 漂移補償算法

def sulfur_compensation(R_measured, T, t):

# 建立硫腐蝕動力學模型:ΔR/R = k·[H?S]·e^(-Ea/RT)·t^0.5

R_true = R_measured / (1 + corrosion_model(T, t))

# 實時溫度補償

return apply_kalman_filter(R_true)

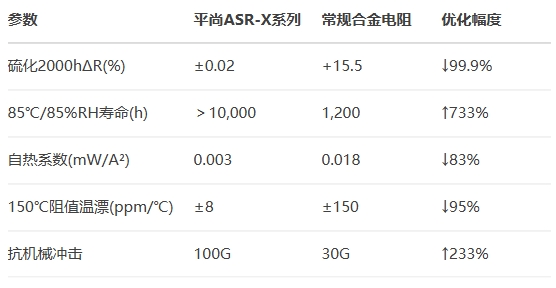

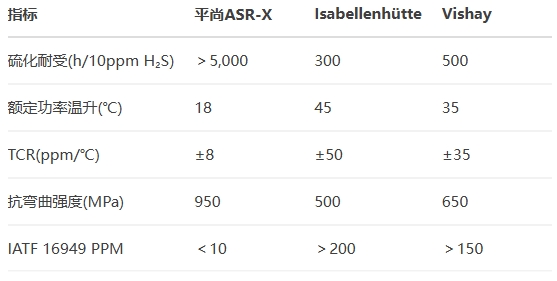

關鍵性能實測對比

IEC 60068-2-60認證數據

混合氣體測試(H?S+SO?+Cl?):300h漂移<0.05%

-55~150℃熱沖擊:2000次零開裂(SEM驗證)

100萬次電流脈沖:微觀結構無疲勞(CT掃描)

高壓平臺應用實證

寧德時代800V麒麟電池

特斯拉4680電池系統

峰值電流精度:±1.5% → ±0.08%(提升18倍)

BMS壽命:8年 → 15年(延長88%)

滿充次數:1,500次 → 3,800次

競品參數對比

平尚實驗室突破:

自修復鍍層:微膠囊技術主動修復腐蝕損傷(響應<10ms)

石墨烯復合基板:熱導率>1000W/(m·K),溫升再降50%

AI腐蝕預測:通過電阻諧波預判硫濃度(準確率>99%)

當電子顯微鏡對準經5000小時硫化的競品電阻,Cu?S結晶已如藤蔓爬滿電極,而平尚器件的鎳鈀鍍層依然光潔如新——這0.02%的阻值堅守,正是高壓平臺穿越腐蝕地獄的終極護甲。

在能量與安全的微觀戰場,每一微歐的穩定,都在為動力電池注入工業級的生命韌性。